Рационализация рабочего места - Глава четвертая. Надо конструировать приспособления

Содержание материала

ГЛАВА ЧЕТВЕРТАЯ. Надо конструировать приспособления.

Какую бы машину мы ни взяли в качестве образца, — конструктивно ее можно рассматривать как определенное соединение различных приспособлений. Детальный разбор всевозможных существующих приспособлений и конструктивное развитие машины показывают, что все приспособления конструктивно можно разбить на три основных группы.

Какую бы машину мы ни взяли в качестве образца, — конструктивно ее можно рассматривать как определенное соединение различных приспособлений. Детальный разбор всевозможных существующих приспособлений и конструктивное развитие машины показывают, что все приспособления конструктивно можно разбить на три основных группы.

Приспособления-шаблоны, служащие для закрепления места инструмента, материала, человека и т. д. Сюда входят различные держатели, как самого предмета, так и его частей (например, рукоятки инструмента, зажимы материала, станок пилы и т. д.).

Приспособления - направители, дающие направление для движения инструмента, материала или руки рабочего.

Приспособления-водители, сообщающие движение инструменту, материалу или, например, руке рабочего.

Приспособления-водители, сообщающие движение инструменту, материалу или, например, руке рабочего.

Приспособления типа водителей и направителей имеют уже характер механизмов и машин (когда имеются силовые привода).

В любом станке мы можем найти эти приспособления: шаблоны для материала, инструмента, рабочего (или другого двигателя), направители для материала, для инструмента рабочего, водители для материала, инструмента, рабочего. Например, в токарном станке мы имеем:

Шаблоны - центра — точно определяющие положение обрабатываемого материала; патроны для установки и закрепления обрабатываемого материала; солдатик для установки и закрепления резца.

Направители — например, салазки, по которым ходит суппорт и вообще все те приспособления, которые предопределяют конструкцию движений, как всего приспособления, так и отдельных двигающихся частей станка.

Водители — ряд ходовых винтов с гайками в суппорте для точного направления отдельных частей суппорта; шестерни и шкивы с мотором.

Ряд отдельных установок токарного станка, как например, суппорт, мы можем рассматривать именно как систему перечисленных выше приспособлений: шаблонов, направителей и водителей (см. рис. 54).

И в самых обыкновенных параллельных тисках мы тоже найдем: Шаблоны — щеки тисков, закрепляющие изделия; направитесь, при помощи которого зажимающая губа тисков идет точно определенному направлению; водитель — при помощи которого зажимается изделие. Чем больше таких приспособлений мы имеем, тем более механизирована работа. Любое рабочее о мы можем рассматривать как совокупность площади с различными приспособлениями. И если делаем, например, на рабочем месте установочные приспособления (шаблоны) материала, инструмента, затем введем направители для них и, наконец, водитель, этим самым путем мы создаем новую машину. Собственно приспособления типа водителей и переводят инструментально - мускульное рабочее место в станочное.

И в самых обыкновенных параллельных тисках мы тоже найдем: Шаблоны — щеки тисков, закрепляющие изделия; направитесь, при помощи которого зажимающая губа тисков идет точно определенному направлению; водитель — при помощи которого зажимается изделие. Чем больше таких приспособлений мы имеем, тем более механизирована работа. Любое рабочее о мы можем рассматривать как совокупность площади с различными приспособлениями. И если делаем, например, на рабочем месте установочные приспособления (шаблоны) материала, инструмента, затем введем направители для них и, наконец, водитель, этим самым путем мы создаем новую машину. Собственно приспособления типа водителей и переводят инструментально - мускульное рабочее место в станочное.

Даже самая сложная машина создается путем наслаивания и объединения отдельных приспособлений указанных трех типов. Организация и рационализация рабочего места — это постепенная механизация рабочего места путем введения разных приспособлений. Метод — один и для человека и для машины.

Хочешь усовершенствовать работу? Хочешь усовершенствовать машину? Делай.

Шаблоны — точно определяющие места, направители — точно определяющие движения, водители — производители работы.

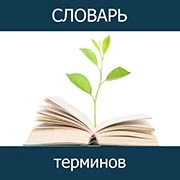

В настоящей работе в качестве иллюстративного материала приводится ряд практических примеров рационализации рабочего места Путем введения приспособлений, выполняющих различные функции в работе (установочные, транспортные, контрольные и др. — см. рисунки).

В настоящей работе в качестве иллюстративного материала приводится ряд практических примеров рационализации рабочего места Путем введения приспособлений, выполняющих различные функции в работе (установочные, транспортные, контрольные и др. — см. рисунки).

В конструктивном отношении среди приводимых приспособлений имеются приспособления типа шаблона, направителя и водителя.

Эти примеры, взятые как из русской, так и заграничной рационализаторской практики, показывают, как можно рационализировать рабочее место путем применения иногда очень простых приспособлений в разных производствах и в самых различных производственных условиях (см. рис. 55, 66, 57, 58, 59, '62, 64).

Как только мы получаем более или менее устойчивый круг операций (ручных или станочных), мы должны попытаться применить либо приспособление. Правда, вопрос об устойчивости определенных заказов в смысле специализации данного рабочего места выполнения определенных операций уже несколько выходит за пределы одного рабочего места, — это уже обязанность планирующих и распределяющих работу организация предприятия. Но ином случае если предмет работы все время меняется, если заказы разнообразны, то рабочее место в меньшей степени может использовать тот опыт в работе и те специальные приспособления, которые(создаются при устойчивом и массовом заказе. Специализируя места на выполнении однообразных операций, мы экономия на установку рабочего места и установку инструмента и приспособлений и тем самым сокращаем количество простоев.

При отсутствии однообразного заказа не всегда оказывается выгодным применять те специальные приспособления для ускорения обработки удешевления себестоимости, которые применяются при массовом или серийном производстве. При переходе от штучного производства к серийному и массовому приспособления играют решающую роль, специализируя рабочие места для массовой обработки определенного предмета.

Нельзя всегда иметь специальные станки, нужно уметь приспосабливать для новых работ то старое оборудование, которое у нас! имеется в данный момент, путем придания старым машинам конструктивной гибкости. Часто можно путем самых незначительных конструктивных изменений в старом станке приспособить его для новой работы или сделать его более производительным. Например, на одном ленинградском заводе («Электросила») путем незначительного изменения старых токарных танков (съемкой суппортов и бабок, укреплением вместо резцов горелок) из них сделали сварочно-фрезерные станки для автогенной сварки, после чего производительность повысилась в 12 — 15 раз.

Можно к обыкновенным параллельным тискам приспособить фрезерную дрель, обыкновенный станок превратить в револьверный, токарный станок — в самоточку или в многошпиндельный, сверловочный.

Можно заменять ручную обработку штамповкой, обточку — шлифовкой.

Пользуясь принципом уплотнения в применении к рабочему месту, можно значительно ускорить процесс обработки изделия и повысить производительность станка: попробуйте ввести большое число одновременно работающих рабочих приспособлений для одновременно производимой обработки над несколькими предметами (увеличивая число шпинделей или суппортов). Известно, что имеются, например, станки, рассверливающие одновременно 150 отверстий в обрабатываемом изделии.

Пользуясь принципом уплотнения в применении к рабочему месту, можно значительно ускорить процесс обработки изделия и повысить производительность станка: попробуйте ввести большое число одновременно работающих рабочих приспособлений для одновременно производимой обработки над несколькими предметами (увеличивая число шпинделей или суппортов). Известно, что имеются, например, станки, рассверливающие одновременно 150 отверстий в обрабатываемом изделии.

Применение сдвоенных установочных приспособлений увеличивает пропускную способность станка за счет сокращения времени на установку обрабатываемого изделия и связанного с ним простоя станка.

На рис. 60 показан сверлильный станок, снабженный сдвоенным приспособлением для зажима изделия. Установка обрабатываемого изделия производится вне места его обработки на запасном приспособлении, в то время как под многошпиндельной сверлильной головкой станка находится в обработке второе изделие. По окончании сверловки изделия, выводя из-под головки станка просверленную деталь, рабочий сразу же подает под головку уже установленное изделие для обработки.

Еще более эффективными в смысле сокращения времени на вспомогательную работу являются приспособления к станкам для непрерывного питания их обрабатываемыми изделиями в виде так называемых магазинных приспособлений.

На рис. 61 приведено такое магазинное приспособление для подачи изделий на бесцентровый шлифовальный станок для наружной шлифовки гладких изделий. Приспособление устроено в виде наклонного желоба; изделия скатываются одно за другим по лотку, проходят между двумя шлифующими кругами и падают по другую сторону кругов на второй лоток, направляющий их на последующий станок.

На рис. 61 приведено такое магазинное приспособление для подачи изделий на бесцентровый шлифовальный станок для наружной шлифовки гладких изделий. Приспособление устроено в виде наклонного желоба; изделия скатываются одно за другим по лотку, проходят между двумя шлифующими кругами и падают по другую сторону кругов на второй лоток, направляющий их на последующий станок.

Дальнейшая механизация работ по подаче изделия, установке его, обработке, съему со станка и последующей передачи ряду станков, охватывая механизмами весь процесс определенного производства, приводит к полном автоматизации работ.

На рис. 63 показан последовательный процесс изготовления патронов для лампочек накаливания. Заготовки для патронов поступают на револьверный пресс для выдавливания формы патрона (1), далее по транспортеру поступают на обрезной станок (2); затем передаются на резьбонакаточный станок (3), откуда перебрасываются на станок для накатки бортика и обрезки противоположного торца (4). Все промежуточные операции производятся без участия ручного труда механическими транспортными средствами.

Проверяем также наличие и исправность или вводим разного рода контрольные приспособления, окружающие рабочее место в производстве, благодаря которым на рационально организованном рабочем месте крайне упрощается учет и измерение скорости, качества," количества и экономичности работы (см. рис. 61).

Для нового оборудования на наших предприятиях характерно огромное количество различных показателей и контрольно - измерительных аппаратов, вмонтированных или присоединяемых извне в различные зоны машины - орудия (и зону энергетики, скоростную, установочно - обработочную, зону управления) для изучения протекания технологических процессов производства, использования оборудования, режима работы и т. д. Смотри в связи с этим, таблицу аппаратуры (стр. 92), применяемой в заводской научно - изыскательной работе для контроля токарного производства, превращающей станков лабораторию.

Часто в производстве рабочему по ходу работы требуется постоянное наблюдение за таким участком станка или машины, который совершенно не виден рабочему непосредственно с рабочего места или же недоступен для непосредственного наблюдения со стороны рабочего. В таких случаях иногда, например, может быть применено такое недорогое, но весьма полезное приспособление на рабочем месте, как зеркало (см. рис. 65), при помощи которого контролируется работа. В качестве примера приведем описание способа применения зеркала, для контроля за работой машины в типографском деле (в типографии Промкомбината):

Часто в производстве рабочему по ходу работы требуется постоянное наблюдение за таким участком станка или машины, который совершенно не виден рабочему непосредственно с рабочего места или же недоступен для непосредственного наблюдения со стороны рабочего. В таких случаях иногда, например, может быть применено такое недорогое, но весьма полезное приспособление на рабочем месте, как зеркало (см. рис. 65), при помощи которого контролируется работа. В качестве примера приведем описание способа применения зеркала, для контроля за работой машины в типографском деле (в типографии Промкомбината):

«Однобарабанные линовальные машины без самонакладчика не рентабельны в полиграфпромышленности. Работающему на машине, сидящему впереди нее, не видна задняя часть машины, где выходит линующаяся бумага. Достаточно свернуться одному листу, чтобы в течение одной рабочей минуты образовалась целая гора беспорядочно нагроможденных листов бумаги.

Возможность таких явлений требует еще одного наблюдающего человека или частой остановки машины, а временами и больших стоянок для приведения в порядок образовавшегося затора. Для полной возможности обслуживания машины одним, рабочим и избегания частых остановок... установлено позади машины, несколько выше ее, зеркало. Работающий, не сходя с места работы и не останавливая машины, видит заднюю часть машины, а следовательно, и весь процесс прохода и выкладки бумаги па приемный стол»

Возможность таких явлений требует еще одного наблюдающего человека или частой остановки машины, а временами и больших стоянок для приведения в порядок образовавшегося затора. Для полной возможности обслуживания машины одним, рабочим и избегания частых остановок... установлено позади машины, несколько выше ее, зеркало. Работающий, не сходя с места работы и не останавливая машины, видит заднюю часть машины, а следовательно, и весь процесс прохода и выкладки бумаги па приемный стол»

Здесь можно отметить применение ряда приспособлений на рабочих местах типа выключателей или сигналов (звуковых или световых), которые автоматически устанавливают моменты пуска или остановки станка во время работы.

Рис. 65. Зеркало на рабочем месте. Рабочее место работника, обслуживающего машину для резки табака. Рабочий закладывает сырье в машину с одной стороны машины, продукция выходит с противоположной стороны, которую рабочий не может увидеть, не сходя со своего места. Чтобы все время следить за работой машины, рабочий вынужден бесчисленное количество раз обходить ее.

Рис. 65. Зеркало на рабочем месте. Рабочее место работника, обслуживающего машину для резки табака. Рабочий закладывает сырье в машину с одной стороны машины, продукция выходит с противоположной стороны, которую рабочий не может увидеть, не сходя со своего места. Чтобы все время следить за работой машины, рабочий вынужден бесчисленное количество раз обходить ее.

Это неудобство устраняется тем, что против машины устанавливается зеркало и рабочий получает возможность, не сходя с своего места, видеть в зеркале работу режущих ножей, находящихся на противоположной стороне машины, и тем самым облегчает свои работу и усиливает контроль за работой машины.

Так, например, на заводе TaborMfgCoPhiladelphiaPa работа по притирке воздушных клапанов производилась с применением в качестве выключателей часового механизма. Притирающая втулка, приводимая в движение гибким валом, была включена с часовым механизмом, который по истечении определенного промежутка времени, достаточного для производства притирки крапа, выключал гибкий вал. В это же время вынимался кран из кондуктора, и к тому времени, когда новая деталь была закреплена, вал, благодаря часовому механизму, опять включался с трансмиссией, и работа по притирке начиналась.

На другом заводе имелось приспособление, которое моменты включения и выключения станка отмечало световыми сигналами. В результате рабочий всегда мог ориентироваться, когда нужно остановить станок, пустить самоход и т. д.

Станок-автомат в отличие от универсального станка механизирует процесс управления этим станком, снимая с рабочего ряд управленческих обязанностей. Например, представьте себе платформу строгального станка с двигателем, с суппортом, на котором имеется резец.

Платформа подается взад и вперед, в результате чего резец снимает стружку". Рабочий, чтобы подать резец вперед, должен дать двигателю передний ход; когда платформа дойдет до крайней точки, рабочий переключает двигатель и платформа идет в обратную сторону. Устроив приспособление, которое автоматически переключает двигатель; мы тем самым механизируем управление станком.

Платформа подается взад и вперед, в результате чего резец снимает стружку". Рабочий, чтобы подать резец вперед, должен дать двигателю передний ход; когда платформа дойдет до крайней точки, рабочий переключает двигатель и платформа идет в обратную сторону. Устроив приспособление, которое автоматически переключает двигатель; мы тем самым механизируем управление станком.

В станках - автоматах система управления еще более механизирована при помощи барабана и системы рычагов, из которых каждый заведует переключением. Если на токарном станке рычагом управляет рабочий, то на станке-автомате рычагом уже управляет барабан.

Механизация рабочих мест.

От верстака — к автомату.

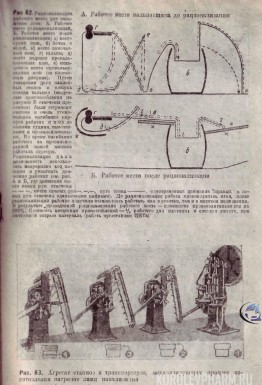

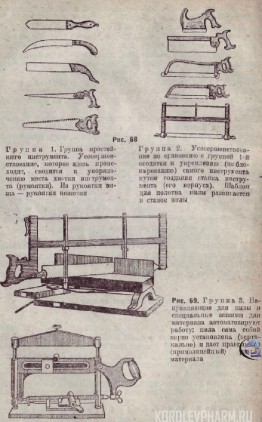

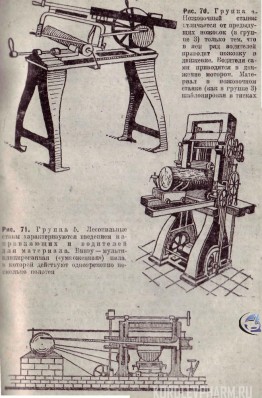

Помимо частичного изменения в конструкции рабочих мест покажет путь перестройки рабочих мест из одного типа в другой, высокий в смысле организации производственного процесса (от рабочего места верстачного типа — к рабочему месту станочного, от универсального станочного — к полуавтомату, от специального станка - автомата — к целому комплексу автомат). Путем применения системы различных приспособлений заменяем чисто мускульные работами инструментально - мускульными, инструментально-мускульные - станочными. На рис. 68, 69, 70, показан процесс совершении! (механизации) инструмента путем последовательного введения новых приспособлений типа шаблонов, направителей и водителей: от самой примитивной ручной пилы до пил - станков, механически производящих распиловку...

Разнообразнейшие приспособления, которые превращают уни нереальные рабочие места в специальные и, наоборот, которые специальныё рабочие места заставляют работать как универсальные: приспособления, которые могут браться от одного типа станка и прикладываться к другому типу станков (не меняя станины, не меняя скоростной зоны и расположение центров) — все эти приспособления вместе и являются определяющим методом, реконструкции производства и отдельных рабочих мест.

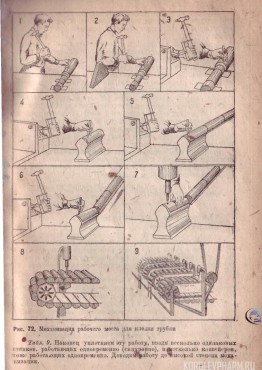

В качестве чисто методической иллюстрации приведем пример последовательного введения приспособлений для полной механизации рабочего места для клепки жестяной трубки в гранатном производстве описанный А. К. Гастевым в его книге «Установка производства методом ЦИТа». Весь процесс реконструкции отображен в 9 таблицах (рис. 72). Для наглядности ручная граната заменена обыкновенной жестяной трубкой.

Табл. 1. Дается самое кустарное рабочее место верстачного типа для ручной клепки жестяной трубки. Трубка укреплена на болванке (шаблоне), прилегающей к столу верстака и являющейся основным установочным приспособлением для этой работы.

Табл. 2. Шаблонируем руку рабочего. Вводим подставку для опоры локтя работника, чтобы правая рука не была навесу. Этим экономим силу I работника и помогаем выработке автоматического удара.

Табл. 3. Вводим направитесь для удара молотком, благодаря чему рука держит молоток с гораздо меньшим напряжением и устраняются боковые колебания при ударе. Рука рабочего освобождена от обязанности держать молоток в воздухе.

Табл. 4. Обрабатываемая трубка не совсем точно покоится на болванке. Вводим более точный шаблон в виде устойчивой наковальни с желобом, I в котором покоится трубка, с особым внутренним стальным языком для головки заклепки, так что можно более устойчиво и почти вслепую устанавливать трубку.

Табл. 5. Материал подается левой рукой с ящика или верстака. Ускоряем подачу: приделываем к шаблону особый направитесь в виде желоба для подачи материала; продолжаем желоб, чтобы он вмещал не одну трубку несколько.

Табл. 6. Применяем, водитель в виде наклонного желоба для подачи трубок самотеком; как только мы снимаем одну трубку, остальные силой своей тяжести передвигаются к месту обработки вместо ручной подачи материала.

Табл. 7. Действуя при помощи шаблона, направителя и водителя, заменяем работу руки человека прессовальным станком с механическим двигателем, благодаря чему увеличиваем скорость работы в несколько десятков раз.

Табл. 8. При работе с прессом нам приходится неимоверно быстро подавать материал, так что применяемый водитель недостаточен. Чтобы подачи материала была непрерывной и автоматической, вводим конвейер или подающую ленту, но не с одним шаблоном для трубки, а с большим количеством их. Конвейер должен подавать трубки с той скоростью, с какой работает пресс.

Изучая конструкцию современного станка-автомата, мы можем

«знакомиться с прообразом самой совершенной организации современных предприятий, с конвейером и непрерывным производственным потоком

Совершенствуя организацию рабочего места путем механизации его, мы изменяем и обязанности рабочего, обслуживающего это рабочее место: от чисто двигательных, обработочных, они переходят к расчетным, контрольным. Собственно обработку вместо человек» делает станок. Мускульная работа человека как двигателя заменяется механическим двигателем (мотором). Введение разного рода приспособлений, вроде распределительных кулачков, барабанов, значительно упрощает, механизирует обязанности рабочего по управлению самой; машиной» Рабочий становится администратором станка-предприятия.

Мы начали эту работу с того, что в самую будничную организацию рабочего места ввели шаблон для облегчения Движений руки человека и закончили конвейером и автоматом при помощи последовательного применения шаблона, направителя и водителя к работнику, материалу и инструменту.

Это и есть путь создания высокорационализированного и механизированного рабочего места, показывающий схематически, в каком направлении должна идти работа по рационализации рабочих мест.

Лозунгом нашей работы должно быть:

Если нет под рукой машины — доводи до машины простой инструмент!

Техническая реконструкция оборудования.

В социалистическом плановом хозяйстве, в условиях его индустриализации и самые сложившиеся конструкции машин, а также и, способы их производства требуют решительного пересмотра и реконструкции всей технической культуры производства современного оборудования.

Такой пересмотр основных принципов и способов производства современного оборудования, в частности — станкостроения, с точки зрения социалистической индустриализации в условиях планового социалистического хозяйства и производства позволяет, прежде всего, вскрыть элементы консерватизма этой техники машиностроения и техноконструктивного анархизма, которые обусловлены социально-экономической системой капиталистического хозяйства с его конкуренцией отдельных стран и фирм между собой, с их патентным правом и секретностью производства, которые тормозят как конструктивную эволюцию оборудования, таки организацию его массового производства.

В качестве примера можно указать на излишний вес сооружений, не оправдываемый служебно-эксплуатационным назначением станка; неэкономное расходование материала; отсутствие стандартности в конструктивных элементах; кустарность и оригинальность в способах самого производства; увлечение оригинальными формами деталей; техническая замкнутость форм и конструкций машин, агрегатов, и деталей; несоизмеримость размеров и форм деталей; оригинальный монтаж и отделка машин и т.п.

Пересмотр этих элементов в свете тех возможностей, которые дает социалистический характер реконструкции советского производства, и должен выявить и немедленно мобилизовать на службу социалистической индустрии огромные производственные резервы советского машиностроения.

Пересмотр этих элементов в свете тех возможностей, которые дает социалистический характер реконструкции советского производства, и должен выявить и немедленно мобилизовать на службу социалистической индустрии огромные производственные резервы советского машиностроения.

В настоящее время в Центральном институте труда ведутся работы в направлении реконструкции современных принципов и методов производства оборудования. Эти работы в основном идут по следующим линиям:

1. Использование новых материалов в машиностроении.

2. Внедрение сортовых материалов.

3. Создание конструктивно - технических стандартов деталей.

4. Применение методов скорого монтажа.

Использование новых материалов в машиностроении.

Применяя деревянные конструкции, экономим металл!

Реконструкция оборудования заставляет, прежде всего, критически пересмотреть традиционные способы утилизации основного материала в машиностроении, в частности такого дефицитного материала, как металл, и поставить вопрос о более бережном использовании металла при изготовлении оборудования.

Реконструкция оборудования заставляет, прежде всего, критически пересмотреть традиционные способы утилизации основного материала в машиностроении, в частности такого дефицитного материала, как металл, и поставить вопрос о более бережном использовании металла при изготовлении оборудования.

Тяжелые конструкции машин и станков, перешедшие к нам от капиталистической техники, во многих случаях с успехом могут быть заменены станками более легкой и компактной конструкции, что дает возможность сэкономить значительное количество металла.

Кроме того бережное использование металла в конструкциях машин уменьшает непроизводительные затраты на последующую лишнюю механическую обработку, на тысячи тонн отбросовых стружек.

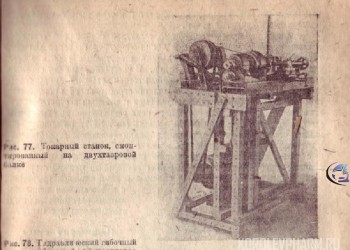

Эта линия работ по реконструкции оборудования находит свое конкретное выражение в применении новых материалов широком использовании некоторых материалов в таких сооружениях, где эти новые материалы до последнего времени не находили себе применения и машиностроении. В качестве практической иллюстрации можно указать на опыты по применению дерева и железобетона при изготовлении станин и корпусов для токарных станков (см. рис. 73) по металлу, шкивов, кожухов,

пластических масс для рукояток маховиков, для шестерен и т. д.

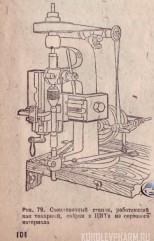

Применение, например, каркаса из дерева в качестве станины в значительной степени удешевляет,, облегчает и упрощает их изготовление (см. рис. 74 — А и Б). В частности, широкое применение деревянных конструкций в станках облегчает конструкцию станка и заменяет дорогой дефицитный металл, требующий к тому же и более сложной обработки в процессе изготовления той же самой станины токарного станка (изготовление оригинальных отливок, обработка резанием в холодном состоянии). Наряду с этим должно быть создано строго бережное отношение в расходовании цветных металлов и максимально возможная замена их черными металлами.

Применение, например, каркаса из дерева в качестве станины в значительной степени удешевляет,, облегчает и упрощает их изготовление (см. рис. 74 — А и Б). В частности, широкое применение деревянных конструкций в станках облегчает конструкцию станка и заменяет дорогой дефицитный металл, требующий к тому же и более сложной обработки в процессе изготовления той же самой станины токарного станка (изготовление оригинальных отливок, обработка резанием в холодном состоянии). Наряду с этим должно быть создано строго бережное отношение в расходовании цветных металлов и максимально возможная замена их черными металлами.

Шире использовать сортовые материалы.

Большие перспективы и конструктивно - технические возможности открывает широкое использование в машиностроении сортовых материалов. Как ни странно, но оказывается, что сортовой материал давно известен и нашел себе применение в такой отрасли промышленности, как строительная (угловое железо, рельсы, трубы и т.п.). В этом отношении машиностроение чрезвычайно отстало от стройпроизводства, несмотря на то, что машиностроение в техническом отношении является передовой и ведущей отраслью промышленности. Проведенные ЦИТом опыты конструирования оборудования из сортового материала, предназначенного для строительства, должны в корне изменить это обычное недооценивание отношение к сотовому материал.

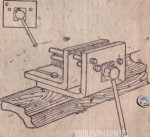

Применение сортового материала в машиностроении уменьшает вес оборудования, упрощает процесс сборки его (с помощью болтовых соединений и горячего монтажа-сварки) вместо клепки и вносит принцип портативности в современное оборудование. Даже тот ассортимент сортового материала, который вырабатывается в настоящее время тяжелой индустрией для строительных работ, может быть использован для быстрого изготовления различных видов металлообрабатывающего оборудования облегченного веса и упрощенной конструкции: слесарные тиски из углового железа, наковальня из куска рельсы, станина сверлильного станка из таврового и швеллерового железа, калильная печь из чугунных труб и т.д. В частности, здесь находят себе широкое применение наряду с утилизацией сортовых материалов также и использование в максимальной степени при конструировании и монтаже машин, так называемых отходов сортового материала и разного рода бросового материала, в большом количестве имеющегося на складе (рис. 75,76,77).

Применение сортового материала в машиностроении уменьшает вес оборудования, упрощает процесс сборки его (с помощью болтовых соединений и горячего монтажа-сварки) вместо клепки и вносит принцип портативности в современное оборудование. Даже тот ассортимент сортового материала, который вырабатывается в настоящее время тяжелой индустрией для строительных работ, может быть использован для быстрого изготовления различных видов металлообрабатывающего оборудования облегченного веса и упрощенной конструкции: слесарные тиски из углового железа, наковальня из куска рельсы, станина сверлильного станка из таврового и швеллерового железа, калильная печь из чугунных труб и т.д. В частности, здесь находят себе широкое применение наряду с утилизацией сортовых материалов также и использование в максимальной степени при конструировании и монтаже машин, так называемых отходов сортового материала и разного рода бросового материала, в большом количестве имеющегося на складе (рис. 75,76,77).

Обычные стуловые и параллельные тиски, на которых работает слесарь, с их громоздкостью, тяжелым весом, оригинальным литьем – являются прекрасной иллюстрацией технического консерватизма, благодаря которому эти тиски в полной неприкосновенности сохранились в течение нескольких столетий.

Сортовой материал позволяет сконструировать портативные тиски из углового железа и болтов. Гайка болта, припаянная к задней щеке, служит в качестве втулки для болта. Такого рода тиски могут быть использованы для нажимных работ (опилка и др.) При работах ударных (рубка),упорные шпильки позволяют усилить сопротивление. Для громадного количества работ, обычно производимых на тисках, портативные тиски могут заменить тяжелые, громоздкие, дорогие и к тому же дефицитные параллельные и стуловые тиски. Реализация идеи производства тяжелой индустрией сортового и стандартного материала для машиностроения позволит машиностроительному производству получать стандартные детали машин непосредственно из «черновых» цехов.

Сортовой материал позволяет сконструировать портативные тиски из углового железа и болтов. Гайка болта, припаянная к задней щеке, служит в качестве втулки для болта. Такого рода тиски могут быть использованы для нажимных работ (опилка и др.) При работах ударных (рубка),упорные шпильки позволяют усилить сопротивление. Для громадного количества работ, обычно производимых на тисках, портативные тиски могут заменить тяжелые, громоздкие, дорогие и к тому же дефицитные параллельные и стуловые тиски. Реализация идеи производства тяжелой индустрией сортового и стандартного материала для машиностроения позволит машиностроительному производству получать стандартные детали машин непосредственно из «черновых» цехов.

В частности, уже тот сортовой материал, который сейчас вырабатывается тяжелой индустрией, должен быть утилизирован для машиностроительного производства при устройстве разного рода механизмов и отдельных станочных агрегатов. В качестве примера такого рода сооружения из существующего сортового материала можно указать опыт ЦИТа Не конструированию стола токарного станка из балки (сортовой - строительный материал), сортовых квадратных полос и углового железа. Дальнейшее развитие изложенных тенденций приведет к тому, что машиностроение будет превращено в машиностроительный монтаж стандартных деталей и агрегатов, заготовляемых цехами тяжелой индустрии с минимальным использованием заготовленных и вспомогательных цехов.

Конструктивно-технические стандарты деталей.

Анализ конструкций современных типов оборудования на основе методов реконструктивного монтажа приводит к созданию технических стандартов деталей. Встает задача стандартизации отдельных деталей с приближением формы этих деталей к простым геометрическим сочетаниям: параллелепипедам, призмам, плитам, угольникам, цилиндрам. Именно этот принцип конструктивного единства машины позволяет нам превращать один тип станка в другой или приспосабливать этот станок для новых технических задач.

Анализ конструкций современных типов оборудования на основе методов реконструктивного монтажа приводит к созданию технических стандартов деталей. Встает задача стандартизации отдельных деталей с приближением формы этих деталей к простым геометрическим сочетаниям: параллелепипедам, призмам, плитам, угольникам, цилиндрам. Именно этот принцип конструктивного единства машины позволяет нам превращать один тип станка в другой или приспосабливать этот станок для новых технических задач.

В частности, разбирая целостность станин можно свести станины станков к простым геометрическим формам (стандартные плиты, угольники, призмы) и их сочетаниям, что даст возможность монтировать их из отдельных частей с использованием раз личных материалов (чугун, профильное железо, дерево, железобетон). Разрабатываемая проблема «конструктивных сочетателей» (подсобных соединителей — специальные оправки, шарнирные валы и пр.) позволяет разрешать вопросы точнейшей работы механизмов даже при наличии технических несообразностей в конструкции машин.

Методы скорого монтажа.

Именно монтаж как определяющий цикл машиностроительного производства вносит ряд реконструктивных начал в вещество, формы, конструкции и методы выработки современного оборудования. Возможность быстрой сборки, разборки, переустановки оборудования, — это одно из требований, которое предъявляется при конструировании оборудования и которое разрешается на основе принципа максимальной сочетаемости и соизмеримости элементов машины, сортового материала и стандартных сортовых деталей машин (болты, барашки, шпильки, подшипники).

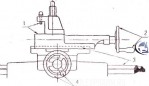

Наряду с конструктивным упрощение» самих способов креплений стандартно-просверленные отверстия (дыры, канавки, пазы) в сортовых материалах, упрощая самый процесс сборки, дают возможность осуществлять быстрый перемонтаж оборудования и его трансформацию.  Так, например, при стандартизации деталей и их сечений создается возможность быстро перемонтировать из токарного станка фрезерный или сверло - токарный (рис. 79 и 80).

Так, например, при стандартизации деталей и их сечений создается возможность быстро перемонтировать из токарного станка фрезерный или сверло - токарный (рис. 79 и 80).

Современная высокоразвитая культура рабочих приспособлений в производстве позволяет реконструировать и переводить оборудование одного типа в другой.

На основе принципов скорого монтажа может быть развернуто и то оборудование, которое необходимо для производства или сборки нужного нам портативного оборудования.

При небольшом сравнительно наборе такого рода портативного оборудования может быть быстро развернуто его производство в самых далеких и технически мало вооруженных пунктах.

При небольшом сравнительно наборе такого рода портативного оборудования может быть быстро развернуто его производство в самых далеких и технически мало вооруженных пунктах.

Новые резервы социалистической индустрии.

Техническая реконструкция промышленности, несущая удешевление и ускорение темпов производства технического оборудования

полным использованием внутренних ресурсов, выступает как мощное средство, социалистической индустриализации. Возможности, которые открывает техническая реконструкция в условия советского хозяйства, огромны.

Для того чтобы представить себе масштабы этих реальных возможностей, которые открываются начатой работой по технической реконструкции, приведем хотя бы одну справку, касающуюся такого незначительного по сравнению со станками и машинами предмета, как слесарные тиски.

Тиски, стуловые и параллельные, обычного типа стоят 50 — 60 руб. Портативные тиски (см. рис. 75), сконструированные на основе принципов скорого монтажа, при кустарных способах их производства вместе с материалом и накладными расходами обходятся в 6 р. 50 к. При массовом же изготовлении стоимость их будет 1 р. 30 к.

Тиски, стуловые и параллельные, обычного типа стоят 50 — 60 руб. Портативные тиски (см. рис. 75), сконструированные на основе принципов скорого монтажа, при кустарных способах их производства вместе с материалом и накладными расходами обходятся в 6 р. 50 к. При массовом же изготовлении стоимость их будет 1 р. 30 к.

При современных темпах индустриализации, если исчислить потребность в такого рода портативных тисках в миллион штук, то экономия от внедрения одного только нового типа тисков может быть исчислена в 45 — 55 миллионов рублей.

Социалистическое машиностроение с его реконструктивностью, разъемностью, скорым монтажом, лишенное секретов и замкнутой монументальности отдельных видов станков и машин, присущих капиталистической технике, станет доступным широчайшим массам ничего класса в осуществлении его изобретательских замыслов, свободном техническом творчестве для окончательного утверждения нового социалистического общества с расцветом невиданной для старого капиталистического мира технической культуры.