Н. С. Нужненко, генеральный директор ООО «КоролёвФарм» журнал "Сырье и Упаковка" № Сп.2 (121) 2011г.

Целью этой публикации является не опровержение постулатов и азов смесительного дела. Скорее, это попытка производственников с 20-летним стажем обсудить проблему, которая уже давно назрела, а в нынешней экономической ситуации стоит достаточно остро.

Не скрываем, что поводом для написания этого материала послужила публикация «Правда и мифы о процессных смесителях» А. Урлински в журнале «Сырьё & Упаковка» №9 (112), ноябрь 2010. Поэтому Анджею Урлински авторы высказывают свою искреннюю благодарность и признательность.

Однако, о смесителях. Приходит на ум высказывание главного технолога крупной, пожалуй, одной из самых крупных косметических компаний в России. В приватной беседе химик-технолог с огромным опытом, имея за плечами множество весьма успешных разработок, делясь впечатлениями на одном из семинаров по сырьевым компонентам, в порыве откровенности сказала, что в настоящее время, учитывая достижения производителей сырья для косметики, а также достижения в «техносфере» (оборудования для производства), выделится только тот, кто хорошо умеет смешивать!

Не будем говорить о том, что сегодня в фармацевтической и косметической отраслях промышленности является нормой «использование самых современных технологических решений». Рассуждать, а ещё больше, возражать на эту тему не просто банально, а и глупо. Понятно, что тот, кто применяет новые, не передовые, а именно новые, до настоящего времени не применявшиеся технологии, позволяющие произвести продукт с новыми свойствами, ранее не выходивший на рынок становится первым, а значит, во главе рынка.

Какое же оборудование применяется в косметической и в фармацевтической отраслях, которое позволит или хотя бы поспособствуют производителю выйти на рынок с новым продуктом? Именно с новым, о котором потребитель, а именно для него работают все эти смесители, скажет: «Ух ты!».

К сожалению, вынуждены констатировать тот факт, что такое оборудование наши, да и зарубежные производители тоже, не применяют. По разным причинам. Их много, но мы не будем на них останавливаться. Они всеобще известны и их перечисление вытянется в большой список.

Наша цель обсудить применяемое оборудование. И, может быть, удастся сформулировать критерии современного технологичного оборудования.

Итак, вопрос: что считать современным, эффективным и технологичным процессинговым оборудованием?

Можно начать с общей характеристики: соответствие определённым стандартам – ISO, HACCP, GMP, ГОСТ и т.д. и т.п. Повторюсь, мы не отрицаем необходимость соответствия предприятия выше перечисленным стандартам. В наше время это уже должно быть нормой. Но что мы видим по существу? Относительно временного промежутка, именуемого - XXI век? Казалось бы, что на сегодняшний момент все производители должны работать на оборудовании фантастических технологий, о которых мы только могли мечтать в, теперь уже далёкие, 60-е и 70-е годы.

Но что же видит современный технолог или выпускник РХТУ им. Менделева? Технолог XXI века, между прочим!

А видит он всё ту же «кастрюлю» - сленг химтехнологов, т.е. тот же реактор, «кубовик» или 0,5 куба – размер значения не имеет, всё с той же циклической загрузкой, который стоял на советских, равно как и на других, косметических фабриках. Спорить не будем, сегодняшние реакторы, блестящие полированной «нержавейкой», очень красивы в сравнении с реакторами 60-х – из чёрного металла и «облитых» эмалью, но ничем не уступающих по надёжности.

Так, идём дальше. Обратимся к «начинке», как говорят многие профессионалы.

Пульт управления. У многих появились сенсорные модели, хотя огромный процент продолжает работать на «кнопках». Да, сенсорные панели это хорошо, но никакого воздействия на качественные, физико-химические и органолептические свойства продукта не оказывают. Но операторам удобно. Зачёт.

Далее. Планетарные, рамные и т.д. мешалки тихоходные – до 50-60 оборотов в минуту и быстроходные от 150 до 300 об/минуту, которые призваны способствовать более активному перемешиванию в рабочей зоне реактора. Это хорошо. Общий процесс эмульгирования идёт несколько быстрее. Однако, сказать, что это технология XXI века – никак нельзя. Всё тот же Фаберже (Ab ovo), только вид сбоку.

Наша экскурсия движется дальше. Подъёмная крышка. Приводы гидравлические или механические. Очень хорошо. Удобно. Но подымают её, как правило, хорошо, если раз в год. Правда, удобнее выполнение регламентных ремонтных работ, которые всё же случаются, да и помыть заодно не только CIP-мойкой и проконтролировать лишний раз, если есть микробиологическая лаборатория, полезно. Это плюс, но который, опять же, на качество смешения напрямую не влияет.

Отдельно необходимо сказать о CIP-мойке. Штука очень полезная и удобная. Но нужно заметить, что требует к себе повышенного внимания, а также наличия дополнительных приспособлений, которые далеко не удешевляют проект, а значительно повышаю его стоимость. Однако, удобство присутствует, качество мойки и оптимизация технологического процесса очевидное. Зачёт.

Надо упомянуть и о вакууме, который может создаваться в косметических реакторах с условием разряжения до 1 бар. Тоже требует дополнительного оборудования, как минимум, вакуумный насос (а некоторые могут похвастаться центральным вакуумом) и соответствующей обвязки. Требует к себе постоянного и неусыпного внимания. Однако принципиально на производство косметических средств – крем, молочко, бальзам - не влияет. Он требуется в том случае, если вы производите свой продукт в реакторе с циклической загрузкой. Для технологии XXI века - анахронизм. Пережиток. Но загрузка компонентов под вакуумом очень облегчает жизнь обслуживающему персоналу и не даёт зазевавшемуся оператору «набить» воздухом продукт. Поэтому это все же хорошо и полезно. Зачёт.

Теперь, как говорят сами производители оборудования, о главном: гомогенизатор! Встроенные, погружные, вертикальные, горизонтальные, подкатные и т.п. На любой вкус, но функции одни и те же – диспергирование, перемешивание и гомогенизация. Узел очень важный и действительно, наверное, самый главный. Этот узел оказывает непосредственное влияние на качественные характеристики вашего продукта, о котором покупатель скажет, что это очень хороший крем или это манная каша. Это на 90% зависит от применяемого смесительного узла. Здесь мы возвращаемся в начало. Помните – всё зависит от того, кто умеет хорошо смешивать. На этом стоит технолог, который готовит эмульсии. Не будем уточнять какие – их много. Скажем так: всё, что есть крем, бальзам, косметическое молочко и тому подобные продукты – это эмульсия.

Поэтому дальнейший разговор у нас об эмульсии и гомогенизаторах, производящих эти эмульсии.

Чем же отличается крем, который производили технологи-косметологи в 60-е и производят сейчас? Мы говорим с точки зрения покупателя (ещё раз напомним: мы не обсуждаем сырьё). По большому счёту практически ничем. Монография В. Ф. Юдаева и соавт, подаренная автором нашей библиотеке, которая рассматривает вопросы диспергирования, гомогенизации и т. п., и в которой приводятся расчеты производства гомогенизаторов и, более того, описывается опыт внедрения таких гомогенизаторов на предприятии «Уральские самоцветы», издана в 1992г. И это уже не первое издание и далеко не первая публикация на эту тему.

Но этот вопрос по-прежнему интересен производителю косметики, так как объёмы его производства напрямую зависят от объёмов продаж, а объём продаж зависит от качества продукта, который пробует на своём лице, руках, теле и т.д. Его Величество Покупатель. А ему, потребителю, разговоры о современном и инновационном оборудовании, которое самое лучшее и хорошее – бесполезны. Он голосует за это оборудование собой, в буквальном смысле этого слова.

Так какими же свойствами должен обладать реактор или смесительный узел, производящий продукцию, которую воспримет потребитель как не просто хорошую, а замечательную?

Итак, что может сразу, ещё в магазине или аптеке, оценить покупатель:

Консистенция! Это то, чему он может дать определение и то, что он практически знает или чувствует интуитивно. Да, наверное, это одно из основных свойств, с которым сталкивается потребитель сразу при покупке. Это одно из первых впечатлений покупателя, от которого зависит его дальнейшее знакомство с вашей продукцией. Мы не будем сейчас говорить о тех свойствах, на которые оборудование не оказывает или оказывает незначительное воздействие. Например, запах. Хотя, как отдушка ляжет на крем или войдёт в основу, как говорят технологи, тоже во многом зависит от оборудования. Но об этом несколько погодя. Итак, консистенция. Что влияет при производстве на консистенцию?

Давайте определимся, что мы понимаем под этим термином.

Определение первое: физическое состояние жидких и твердых тел в отношении их мягкости или твердости и плотности.

Определение второе: Консистенция,консистентность (от позднелат. consistentia — состояние), совокупность реологических свойств вязкой жидкости, вязкопластичного или вязкоэластичного тела. Понятие «консистенция», в отличие от др. близких по значению реологических понятий (например, вязкость, текучесть, пластичность), не всегда имеет чёткий физический смысл. Как технологический термин "К." обозначает подвижность (густоту) жидкообразных ("полужидких") и твёрдообразных ("полутвёрдых") продуктов и материалов. Обычно им пользуются при описании систем с переменными (в зависимости от приложенного напряжения) характеристиками течения (деформации). Иногда консистенцию оценивают качественно, сравнивая данную систему с общеизвестными продуктами: "консистенция мёда", "консистенция сливочного масла" и т. д. Чаще применяют специальные приборы —консистометры, выражая консистенцию в условных единицах или через показатели вязкости и прочности.

Для покупателя, который наносит крем на кожу это ни о чём не говорящие слова. Для него она, консистенция, может быть приятной или нет. А вот технолог понимает и знает, какими технологическими способами можно этого достигнуть. И что же дальше? Как сделать так, чтобы покупатель был в восторге от консистенции вашего продукта?

Здесь можно пойти двумя путями: подборка соответствующего сырья и работа на соответствующем оборудовании. Третье - это симбиоз двух первых. Но мы говорим об оборудовании. Значит, мы говорим о технических приёмах, позволяющих достичь заданной консистенции – хорошей, с точки зрения потребителя и с любой сырьевой базой.

И что же мы видим? Мелкодисперсная эмульсия, про которую можно сказать, что она обладает хорошей консистенцией, практически ничем не отличается от такого же продукта 60-х и 70-х годов от ведущих производителей. Все просто попытались подтянуться к некому общему стандарту. (Однако, практически никто не производит стабильную тонкодисперсную эмульсию, т.е. крем с размером частиц хотя бы 400нм (0,4мкм)). Мы уже не говорим о более мелком размере эмульсионных частиц – наноосферах (жировых капелельках, шариках и т.п.) до 100 нм, т.е. о нанотехнологии. Необходимо оговориться – с подтверждённым размером. Случаев подтверждения наноразмеров косметических эмульсий мы не слышали. И опять необходимо внести оговорку – принятые технологические термины в некоторых случаях позволяют говорить о наноэмульсии. Имеется в виду, что ввод в систему некоторых растворов позволяет сказать, что таким образом производится наноэмульсия. Но таким же образом можно утверждать, что наноэмульсии в косметике производились во времена Клеопатры и Парацельса. Ведь молекула воды, а вода составляет основу всех эмульсий, точно имеет наноразмер. Исходя из этого, можно сказать, что все, кто применяют в своей технологической цепочке воду – являются нанотехнологами.

Сейчас многие производители оборудования заявляют, что применение минимального зазора между ротором и статором до 0,2 мм, позволит производить более стабильные продукты – это понятно, а также даст возможность добиться образования наноэмульсии. Но так ли это?

Нанотехнология, по определению, занимается физическими величинами от 1 до 100 нанометров. О какой наноэмульсии говорят производители классических гомогенизаторов, которые производятся уже десятки лет?

К сожалению, вынуждены констатировать тот факт, что практически никто из производителей эмульсий, т.е. косметических и фармацевтических средств, не задумывается о параметрах, которые напрямую влияют на такой показатель, как консистенция. Хотя нет – наверное, задумываются многие, но вот достичь этого - все понимают! – при применении гомогенизаторов нынешнего поколения, технически невозможно.

Более того, многие производители оборудования описывают и предлагают как опцию то, что гомогенизатор может производить гомогенизацию продукта как при высоких температурах, так и при низких.

Зачем эта опция нужна для «наногомогенизатора» или «наносмесителя» – не понятно! О чём это говорит? А дело всё в том, что процесс приготовления эмульсии на предлагаемом оборудовании принципиально ничем не отличается от процессов не только XX, но, как это не покажется странным, и XIX века тоже. Процесс приготовления эмульсии принципиально не изменился за два века. 200 лет! Всё это время оператор-технолог производил и производит эмульсию одним и тем же способом.

В котёл, правда, в настоящее время это звучит гордо – косметический или иной реактор, производится загрузка воды, которая нагревается до 80 - 900С, что продиктовано температурой плавления самых тугоплавки компонентов – воскоподобной фракции и на разных этапах нагрева и охлаждения при перемешивании рамными, планетарными и тому подобными мешалками осуществляется ввод остальных компонентов. Понятное дело, что эфирные масла и отдушки и другие летучие компоненты желательно вводить при максимально низкой температуре. Иначе они просто именно улетят. Температура в реакторе для них критическая – они переходят в газообразное состояние. Поэтому и предлагают опцию: «проведение гомогенизации на разных этапах процесса как при высоких, так и при низких температурах…» Конечно, дело нужное, но мы же говорим о технологиях XXI века, господа!

Понятно, что провести гомогенизацию, если это раствор, масляный или иной другой, возможно и, наверное, задача не столь уж сложная. Но как быть со структурами, которые не терпят нагрева. Испытывая термический шок, многие биологически активные компоненты претерпевают деструктивные изменения. Введение БАВ в таких условиях технологически бессмысленно, так как они уже не могут оказывать то действие, которое декларировалось и предполагалось. По сути, это уже другие вещества. Обладают ли они продекларированным функционалом и свойствами для кожи после такого воздействия? Вряд ли. Более того, очень многие, да что там многие – подавляющее большинство, БАВ после термического воздействия вы не обнаружите в рецептуре.

А это влияет на многие эффекты, которые ожидает производитель косметики от своей продукции: биодоступность, биосовместимость, быстрая впитываемость и т. п. – очень важные эффекты, но не только проницаемость, хотя это также очень важно, ибо перечисленные эффекты тянут за собой другие: увлажнение, питание и т. п…

Ещё хочется сказать об экономическом интересе производителя косметики. В себестоимость продукции львиной долей входят энергозатраты. Чтобы мы не говорили, а эти 500 литров, если у вас такого объёма реактор, необходимо нагреть. А это вода не из обычного водопровода, а подготовленная, а потом эту косметическую массу необходимо охлаждать и, желательно, тоже водой подготовленной. Потому что если у вас «рубашка» реактора нагревается ТЭНами, их не хочется часто менять – дорогое удовольствие. Вот и приходится готовить воду, чтобы не губить оборудование. Да, воду можно готовить заранее, как холодную, так и горячую. Но всё равно её нужно нагреть, всё равно продукт при такой циклической технологии необходимо охлаждать поэтапно для ввода БАВ.

Основные характеристики современного производства: энергетические потери огромны и расточительное отношение к водным, да и к сырьевым ресурсам тоже. На нагрев воды, на охлаждение реактора, а если из системы охлаждения вы воду охлаждаете, а не сливаете в канализацию, как это делают многие, то снова энергопотребление на охлаждение, потребление соли на регенерацию мембран водоподготовки, перезасыпка фильтров и опять огромный расход воды, так как сколько вы израсходовали воды, столько же должно пойти обратно на регенерацию мембран, но уже в виде солевого раствора. А ещё средне устоявшийся процент ввода эмульгаторов, который вводится в рецептуру, не неся никакого функционально - биологического назначения для кожи. ПАВы, как правило, служат для того, чтобы удержать от распада эмульсию, однако они ощутимо влияют на себестоимость готового продукта и далеко не всегда благоприятно воздействуют на кожу.

А ещё производителям косметических средств, рекомендуем задуматься о «зелёной» косметике! В настоящее время разрабатывается проект о системе сертификации – регистрации (как будет называться точно сказать не можем), который, надо полагать пойдёт по пути и опыту мировых систем, а это значит, что этот документ смогут получить только те компании, которые значительно – в разы снизят в рецептуре процент ввода ПАВ, эмульгаторов и консервантов, что невозможно сделать при применяемых ныне смесителях – гомогенизаторах.

Как же быть? Казалось бы, замкнутый круг, но выход есть! И он лежит на поверхности и, что самое главное, при нынешних достижениях технических наук – возможен.

Все же технология не стоит на месте - появляются новые виды оборудования, которые и решают данные проблемы.

Специалистами ООО «КоролёвФарм» разработаны технологии получения эмульсионных основ для косметических средств с помощью гидрокавитационной коллоидной мельницы роторного типа. Специальная конструкция мельницы обеспечивает производство тонкодисперсной эмульсии за один проход сырья через смесительный узел. Это позволяет избежать длительного процесса гомогенизации. Система дозирования потоков обеспечивает получение косметической эмульсии путем смешения холодной - (температура +10оС!, а возможно и ниже) и горячей фаз – (температура плавления воска), что позволяет сократить энергетические затраты на нагрев, так как нагревается только часть эмульсии – восковая фракция, что составляет около 40%, а во многих случаях до 30% от общего объёма косметической массы. Нагрев восковой фракции необходимо осуществлять, так как следует достигнуть нужной текучести продукта для его нагнетания по трубам в смесительный узел.

Практически не требуется время на охлаждение, так как при смешении холодной и горячей фаз полученная эмульсия имеет температуру значительно ниже, чем при классическом способе производства эмульсии.

Для обеспечения устойчивости эмульсии, т.е. предотвращая слияние капель в конгломераты в процессе эмульгирования в рецептуре продукта используются эмульгаторы. Для любого косметического продукта необходимо минимизировать размер капель-микросфер, так как чем меньше размер микросферы, тем она устойчивей, а значит, способствует устойчивости продукта и его эстетическому виду. Более того, чем меньше размер наносфер, тем меньше требуется ПАВов для стабилизации продукции, а это один из способов значительного снижения себестоимости. Более того, такой продукт имеет лучшую биологическую совместимость с кожей человека – т.к. количество ПАВ, которые часто негативно воздействуют на кожу, существенно снижается.

В обычных эмульсиях из-за силы тяжести разница в плотности капель и среды, в которой они находятся, может привести к расслоению фаз. Если плотность капель меньше плотности среды, то они поднимутся на поверхность. Это расслоение не может быть устранено полностью, но его можно сократить, уменьшая размер капель. Таким образом, уменьшение размера частиц, сдерживает нежелательное расслоение и продлевает жизненный цикл продукта. Уменьшение размера эмульсионных частиц также влияет на другие параметры косметического средства, такие как вязкость, интенсивность цвета и запаха, текстура продукта.

При производстве эмульсии классическим способом, конечно же, необходимо обеспечить межфазное натяжение, которое в свою очередь сильно зависит от системы эмульгаторов. Поскольку диаметр жировых капель или сфер значителен, межфазное натяжение возможно обеспечить только соответствующим процентом ввода эмульгатораов и ПАВов.

Специальная конструкция коллоидной гидрокавитационной мельницы обеспечивает производство тонкодисперсной эмульсии за один проход сырья, что позволяет реализовать непрерывное производство продукции без необходимости длительных перемешиваний и тому подобных операций.

Роторно-кавитационные установки создают локальное сверхдавление на жировые шарики - наносферы эмульсии - в десятки тысяч атмосфер. Роторно-кавитационный принцип основан на использовании сверхдавления, получаемого в результате эффекта кавитации. Эффект кавитации сопровождается микровзрывами, ультразвуком, а также механическими срезами и соударениями при воздействии сотен режущих пар.

Эффект кавитации можно определить как микровакуумный взрыв с разрывом оболочки жировых шариков во всем объеме камеры. Микровакуумный взрыв – это образование областей со сверхвысоким и сверхнизким давлениями.

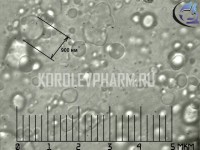

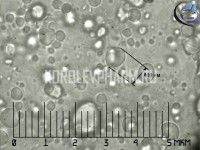

Разработка технологии наноэмульгирования проводилась на тяжёлых битумных эмульсиях. Исследования битумной эмульсии проводились фирмой Акзо Нобель, Швеция. По результатам анализа битумной эмульсии (битум в воде без введения эмульгаторов) при хранении в течение более полугода размер микросфер составил 500нм, т.е. 0,5мкм. А ниже мы приводим результаты исследований, которые проводились на кафедре косметической химии РХТУ им. Менделеева на обычных косметических эмульсиях и наноэмульсиях.

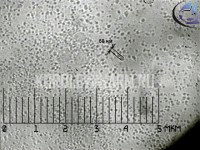

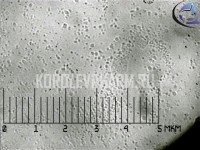

Цена деления микрометрической шкалы = 0,2 мкм = 200 нм (1мкм = 1000 нм)

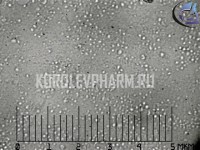

Фотографии говорят сами за себя. Частицы дисперсной фазы эмульсий, полученных на гидро-кавитационной коллоидной мельнице, на порядок меньше частиц в эмульсиях, полученных классическим методом; имеют более равномерное распределение по размерам. Средний размер частиц – наносфер масляной фазы эмульсий, полученных на гидро-кавитационной коллоидной мельнице, составляет 40 – 80нм, (0,04 – 0,08мкм) и не превышают 100нм (0,1мкм)

Эмульсии, полученные на гомогенизаторе, имеют средний размер около 1 мкм.

Необходимо также сказать и о других эффектах которые обнаружились в процессе проведённых экспериментов и промышленного производства. Нами проводились работы по фасовке пелоидов различного генезиса – иловых, торфяных, сопочных лечебных грязей. Это были эксперименты по микробиологической стабилизации.

Как известно, в соответствии с СанПиН и МУК, в косметических продуктах ОМЧ не может превышать более 103. Обычно, в пелоидах ОМЧ превышает цифры 109– 1012. Как справиться с таким огромным числом микроорганизмов? Как правило, в таких случаях используются различные способы стерилизации: термические, радиологические, высокие дозировки консервантов и т.п., что не очень хорошо сказывается на качестве продукта.

В своих исследованиях мы использовали метод циркуляционной деконтаминации продукции. При двухкратной циркуляции пелоида через роторно – кавитационную турбину общее микробиологическое число продукта снизилось с 1012 до 103, что практически является нормой. При последующей циркуляции ОМЧ снизилось до цифр: менее 100 в 1см3.

Это говорит о том, что работая на таком оборудовании можно снизить консервантную нагрузку для полупродукта и также для готового продукта.

Что же это даёт производителю, занятому в сфере производства эмульсий, в косметической, фармацевтической, пищевой и других отраслях?

Что же это даёт производителю, занятому в сфере производства эмульсий, в косметической, фармацевтической, пищевой и других отраслях?

1. Холодный метод получения и производства эмульсий. Процессы смешения и производства эмульсии происходят при кратковременном температурном воздействии до 420С, что позволяет сохранить активность всех действующих веществ. В отличие от традиционных методов, при которых эмульгирование происходит при 85 – 950С. (Известно, что белковые структуры начинают деградировать при температуре более 450 С).

2. Снижение энергозатрат. При производстве эмульсий основные энергозатраты происходят при нагреве только восковой фракции, что составляет 150 - 200 кг (л) на 1000 кг (л), (30-40% от общего объема).

3. Применение нанотехнологии. Процесс создания тонкой мелкодисперсной эмульсии подтверждён на тяжёлых битумных эмульсиях (битум - вода). Подтверждённый размер микросфер – до 500 нм. Эксперимент проводился с эмульсиями со сроком хранения более 6 месяцев. А так же создание тонких косметических наноэмульсий. Подтвержденный средний размер наносфер в эмульсии составляет 40 – 80 нм (0,04 – 0,08 мкм) и не превышает 100 нм (0,1 мкм)

4. Обеспечение гипоаллергенности, биодоступности и биосовместимости за счёт существенного снижения уровня ввода ПАВ, эмульгаторов и консервантов, которые могут оказывать негативное воздействие на кожу человека.

5. Снижение себестоимости продукта.

6. Уменьшение времени варки (приготовления) продукта на 80%

7. Уменьшение потребления подготовленной воды для вспомогательных операций.

8. Производство нанокосмертики с уникальными сенсорными свойствами

Список преимуществ можно продолжить, но мы взяли за правило – говорить только о подтверждённых эффектах.

Мы предлагаем вернуться к тому с чего начали – консистенции. Мы подтвердили размер полученных наносфер в кремовых, бальзамных и других эмульсиях и поэтому можем с полным правом сказать о достоинствах нового оборудования.

Должны заметить, что оборудование производства компании URLINSKI эксплуатируется нами в течение ряда лет и зарекомендовало себя как хорошее и надёжное оборудование, но не как оборудование для производства наноэмульсий. Выполненные при микроскопировании фотографии (увеличение в 1500 раз) эмульсии, которая произведена на гомогенизаторе производства URLINSKI, Размер микросфер, как видно на фото, составляет 900 нм, т.е. 0,9 мкм. Что тоже неплохо для косметических средств.